- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Centrifugaal gieten

De Chinese fabrikant Youlin® zet zich in voor het leveren van complete centrifugaalgietservice aan wereldwijde klanten. In het huidige streven naar een zeer efficiënte productie en hoge kwaliteit wordt de centrifugaalgiettechnologie van Youlin® een productiekracht van messing hulsonderdelen op het gebied van innovatie. Voor onderdelen van messinglegeringen die een hoge sterkte, hoge dichtheid en slijtvastheid vereisen, biedt centrifugaalgiettechnologie een onvervangbare productieoplossing. Bij dit gietproces wordt gebruik gemaakt van de middelpuntvliedende kracht die wordt gegenereerd door rotatie op hoge snelheid om het gesmolten metaal stevig tegen de malwand te drukken, waardoor een gietstuk wordt gevormd met uitstekende mechanische eigenschappen. Vooral op het gebied van de productie van cilindrische hulsonderdelen zoals messing hulzen, messing wormwielen en messing moeren heeft centrifugaalgieten zijn unieke technische voordelen bewezen.

Stuur onderzoek

Centrifugaalgieten van messing: een geavanceerd gietproces voor hoogwaardige hulsgietstukken

01 Procesprincipe – de technische basis van centrifugaalgieten

Centrifugaalgieten is een gietmethode waarbij gebruik wordt gemaakt van de middelpuntvliedende kracht die door rotatie wordt gegenereerd om vloeibaar metaal te vormen en te laten stollen. Het kernprincipe is het gieten van gesmolten metaalvloeistof in een snel roterende mal.

Onder invloed van de middelpuntvliedende kracht die overeenkomt met tientallen of zelfs honderden keren het gewicht van de zwaartekracht, hecht het gesmolten metaal zich nauw aan de malwand en vormt het een holle cilindrische vorm, en stolt en kristalliseert onder deze druk.

Deze krachtige middelpuntvliedende kracht brengt twee belangrijke voordelen met zich mee: ten eerste is het metaalaanvoereffect goed en kunnen insluitsels en gassen gemakkelijk worden afgevoerd; Ten tweede is de koelrichting van het gietstuk duidelijk, waardoor gerichte kristallisatie van buiten naar binnen ontstaat.

Deze directionele stollingseigenschap verbetert de mechanische en fysische eigenschappen van de gietstukken aanzienlijk, waardoor centrifugaalgieten bijzonder geschikt is voor de productie van symmetrische roterende onderdelen zoals hulzen en buizen.

02 Technische voordelen – de opmerkelijke kenmerken van centrifugaalgieten

● Uitstekende gietkwaliteit

Het belangrijkste voordeel van centrifugaalgieten is de uitstekende gietkwaliteit. Onder de sterke middelpuntvliedende kracht kunnen de gas- en slakopnamen in de metaalvloeistof gemakkelijk worden afgevoerd, zodat de dichtheid van het gietstuk hoog is en de defecten zoals poriën en slakopname gering zijn.

Deze hoge dichtheid leidt direct tot betere mechanische eigenschappen, waardoor de mechanische eigenschappen van centrifugaal gietkoper dicht bij het niveau van het smeedproces liggen.

● Lagere productiekosten

Het centrifugale gietproces brengt ook aanzienlijke productiviteitsverbeteringen en kostenbesparingen met zich mee. Bij het vervaardigen van holle gietstukken is het gebruik van een kern niet nodig, wat het productieproces van huls- en buisgietstukken aanzienlijk vereenvoudigt.

Ondertussen heeft dit proces vrijwel geen metaalverbruik in het poortsysteem en het stijgleidingsysteem, wat de procesopbrengst en de materiaalbenuttingsgraad aanzienlijk verbetert. Voor het waardevolle koperlegeringsmateriaal zijn de economische voordelen van deze materiaalbesparing bijzonder duidelijk.

● Composietproductiemogelijkheden

Centrifugaal gieten toont ook unieke productiemogelijkheden voor composieten. Het is handig om samengestelde metalen gietstukken van buis en huls te maken, zoals een koperen huls met stalen achterkant, bimetaalrol, enz.

Door gebruik te maken van de dubbele centrifugaalgietcomposiettechnologie voor vloeibaar metaal, is het mogelijk om een stevig composiet te verkrijgen van verschillende metalen zoals staal en koper, staal en aluminium, enz. De interface is gekarteld, met een hoge hechtsterkte en betrouwbare kwaliteit.

Dit opent een nieuw productiepad voor onderdelen van composietmateriaal die in speciale werkomstandigheden worden gebruikt.

03 Toepassingsbeperkingen — de technische grenzen van centrifugaalgieten

Hoewel centrifugaal gieten veel voordelen heeft, is het geen universeel proces en is het begrijpen van de beperkingen ervan essentieel voor een correcte toepassing.

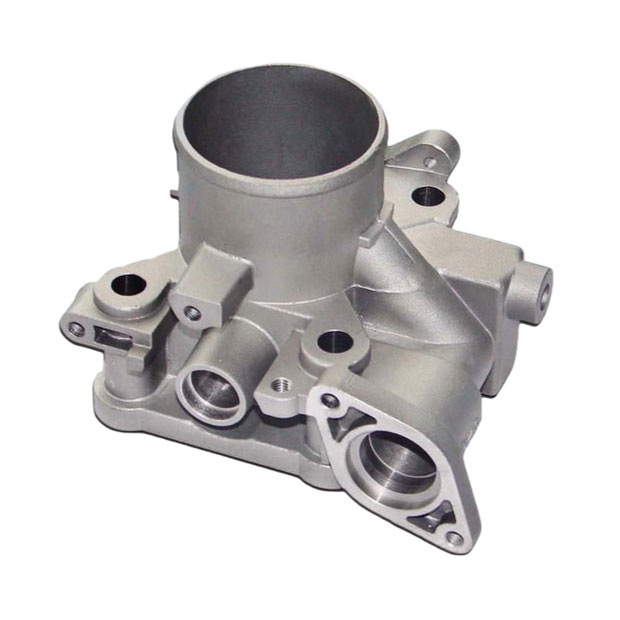

Ten eerste heeft centrifugaalgieten duidelijke beperkingen bij de productie van speciaal gevormde gietstukken. Het is het meest geschikt voor het vervaardigen van symmetrische roterende onderdelen zoals cilinders, hulzen en buizen, maar het is moeilijk om gietstukken met complexe vormen te hanteren.

Ten tweede is de kwaliteit van het binnenoppervlak bij centrifugaalgieten slecht. De diameter van het binnenste gat van het gietstuk is niet nauwkeurig en het binnenoppervlak is ruw, wat meestal een grote bewerkingstoeslag vereist. Dit maakt extra bewerkingsstappen noodzakelijk voor toepassingsscenario's met hoge eisen aan het interne oppervlak.

Bovendien is centrifugaalgieten gevoelig voor segregatie door soortelijk gewicht. Daarom is het niet geschikt voor legeringen zoals loodbrons die gevoelig zijn voor segregatie door specifieke zwaartekracht.

Er moet in het bijzonder worden opgemerkt dat het niet geschikt is voor het gieten van legeringen waarvan het soortelijk gewicht van de onzuiverheden groter is dan dat van het gesmolten metaal.

04 Praktische toepassing — de professionele oplossing voor centrifugaalgieten van koper

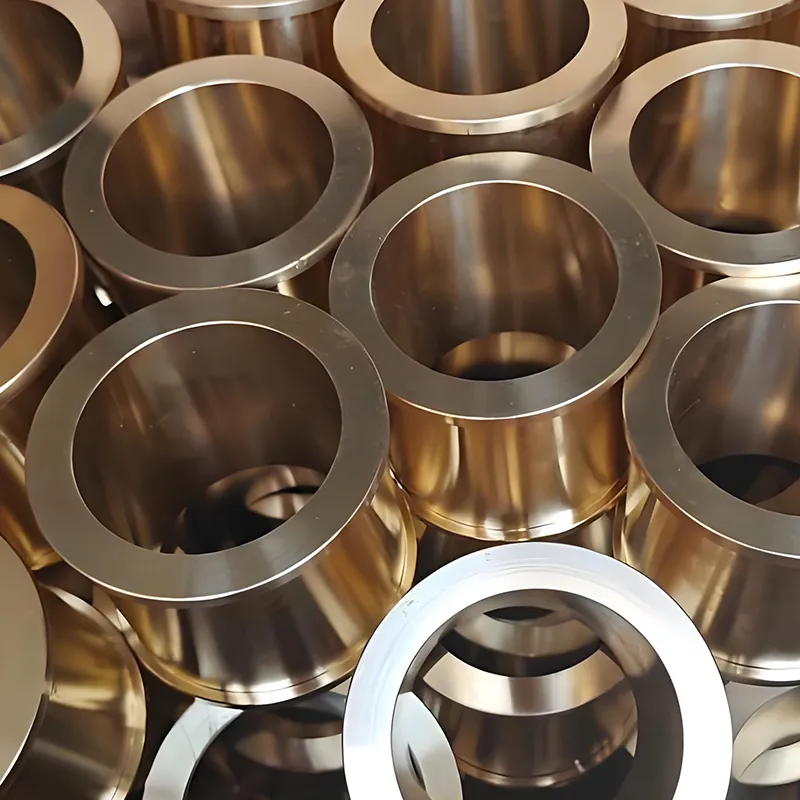

◆ Centrifugaal gieten van grote tinbronzen bussen

In praktische toepassingen zijn grote tinbronzen bussen typische representatieve producten van centrifugaalgieten. Dit soort onderdelen worden veel gebruikt in de mechanische industrie, met uitstekende slijtvastheid en zelfsmerende eigenschappen, vaak gebruikt bij de vervaardiging van bussen, lagers, tandwielen en andere slijtvaste onderdelen.

In praktische toepassingen zijn grote tinbronzen bussen typische representatieve producten van centrifugaalgieten. Dit soort onderdelen worden veel gebruikt in de mechanische industrie, met uitstekende slijtvastheid en zelfsmerende eigenschappen, vaak gebruikt bij de vervaardiging van bussen, lagers, tandwielen en andere slijtvaste onderdelen.

ZCuSn10Pb1 tinbrons, bijvoorbeeld, de treksterkte van centrifugaalgietomstandigheden tot 330 MPA, vloeigrens van 170 MPA, de rek is 4%, de Brinel-hardheid kan 785 HBS bereiken.

Deze gegevens zijn aanzienlijk hoger dan die van dezelfde materialen voor zandgieten, wat de voordelen van centrifugaalgieten bij het verbeteren van de mechanische eigenschappen volledig weerspiegelt.

◆ Technische uitdagingen en tegenmaatregelen

Bij het centrifugale gietproces van tinbronzen bussen zijn de belangrijkste uitdagingen bij de productie omgekeerde segregatie en krimp. Tinbrons heeft anti-segregatie-eigenschappen en het kristallisatietemperatuurbereik is breed, dus het is gemakkelijk om krimp- en porositeitsdefecten te veroorzaken.

Om dit probleem op te lossen, werd de ernstige krimp veroorzaakt door bidirectionele stolling met succes opgelost door Ni-legering toe te voegen en metaalsproeikoelingsmaatregelen te nemen.

Deze innovatieve technologische maatregel garandeert de kwaliteitsstabiliteit van grote tinbronzen bussen tijdens het centrifugale gietproces, waardoor hun sterkte en drukweerstand voldoen aan de eisen van zware werkomstandigheden.

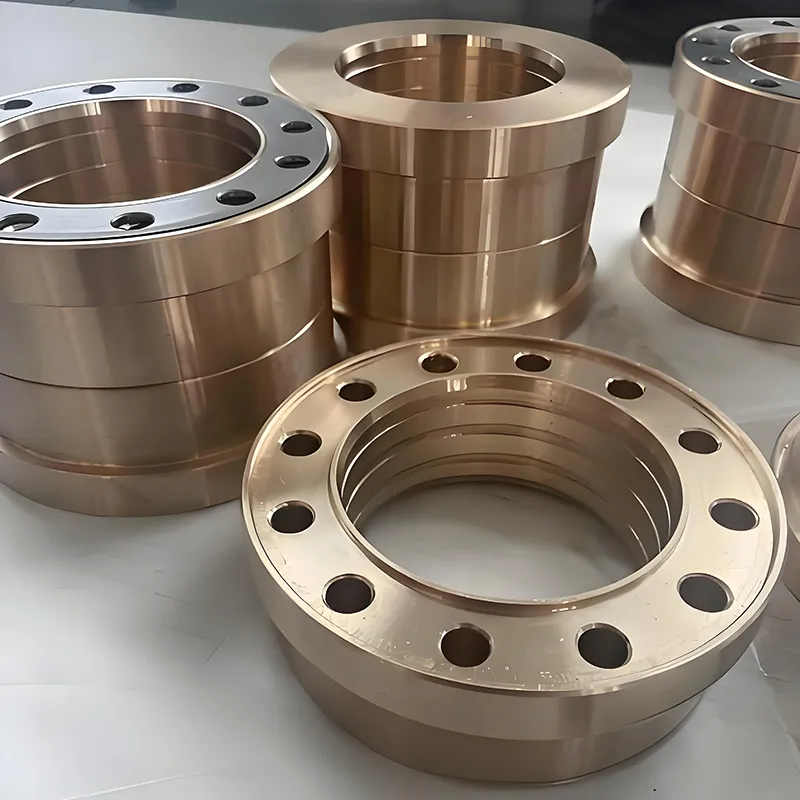

◆ Gediversifieerd productassortiment

Centrifugaalgiettechnologie kan een verscheidenheid aan producten van koperlegeringen produceren. Veel voorkomende kwaliteiten zijn: QSn4-3, QSn4.4-2.5, QSn7-0.2, ZQSn10-1, ZQSn5-2-5, ZQSN6-6-3, enz.

De koperen hulzen, koperen tegels, koperen schuifplaten, koperen wormwielen en andere producten die uit deze materialen worden geproduceerd, worden veel gebruikt in de elektrische en elektronische industrie, mechanische productie, transportvoertuigen en andere industrieën, waarbij uitstekende technische en economische prestaties worden getoond.

Met de voortdurende verbetering van de kwaliteitseisen van onderdelen in de productie-industrie zal de positie van de centrifugaalgiettechnologie bij de vervaardiging van onderdelen van koperlegeringen meer geconsolideerd worden. Dit proces is niet alleen geschikt voor de productie van grote tin-brons-koperhulzen, maar vertoont ook een groot potentieel op het gebied van bimetaalcomposietgietstukken.

In de toekomst, met de voortdurende rijping van de centrifugaalgietcomposiettechnologie, zullen we meer hoogwaardige gietstukken van koperlegeringen met een lange levensduur kunnen zien die verschillende industriële gebieden bedienen.

Wat u ook nodig heeft, het is een koperen set van regulier of speciaal gelegeerd gietwerk. De centrifugale giettechnologie kan u uitstekende prestaties en kostenoptimalisatie-oplossingen bieden.