- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Verloren wasgieten

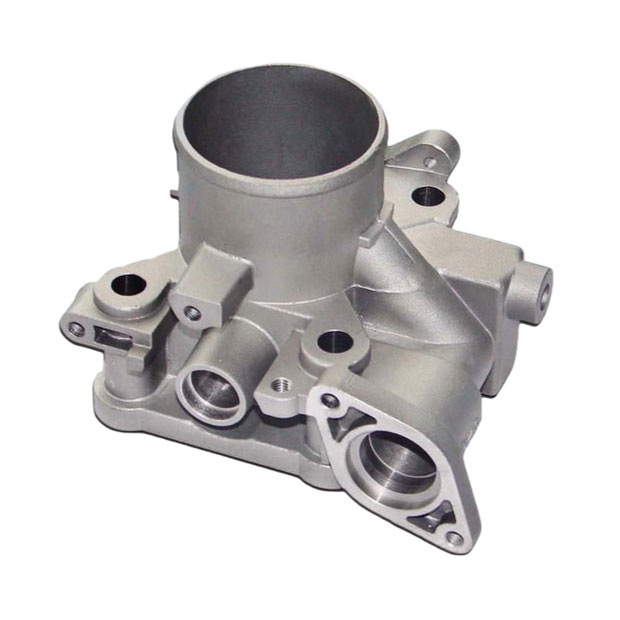

Hete verkopende Youlin® Lost Wax Casting-leveranciers. Ons bedrijf, gespecialiseerd in de productie van verloren wasgietstukken en machinaal bewerkte onderdelen van koolstofstaal en gelegeerd staal, is een grootschalige professionele investeringsgieterij met krachtige bewerkingsmogelijkheden in China. Wij leveren precisiegietonderdelen met een jaarlijkse capaciteit van meer dan 20.000 ton, en de producten worden voornamelijk geëxporteerd naar Europa, Amerika, Japan en andere bestemmingen over de hele wereld.

Stuur onderzoek

Hete verkopende leveranciers van verloren wasgieten.

Omdat we worden ondersteund door een hoogontwikkelde en gespecialiseerde IT-groep, kunnen we technische ondersteuning bieden op het gebied van pre-sales en after-sales service voor grote kortingen China Youlin® Lost Wax Casting. Ons zeer gespecialiseerde proces elimineert het falen van componenten en biedt onze klanten een onveranderlijke kwaliteit, waardoor we de kosten kunnen beheersen, de capaciteit kunnen plannen en een consistente, tijdige levering kunnen handhaven.

Grote kortingen China Lost Wax Casting, onze producten worden voornamelijk geëxporteerd naar Europa, Afrika, Amerika, het Midden-Oosten en Zuidoost-Azië en andere landen en regio's. Nu hebben we bij onze klanten een geweldige reputatie genoten vanwege de kwaliteitsproducten en goede diensten. We zouden vrienden maken met zakenmensen uit binnen- en buitenland, volgens het doel van "Kwaliteit eerst, reputatie eerst, de beste services."

1.Onze capaciteit voor metaalzandafgietsels

Youlin® Lost wax casting, ook wel precisiegieten of precisiegieten genoemd, is een productieproces waarbij een waspatroon wordt gebruikt om een wegwerpbare keramische mal te vormen. Er wordt een waspatroon gemaakt in de exacte vorm van het te gieten voorwerp. Dit patroon is bedekt met een vuurvast keramisch materiaal. Zodra het keramische materiaal is uitgehard, wordt het ondersteboven gedraaid en verwarmd totdat de was smelt en eruit loopt. De geharde keramische schaal wordt een vervangbare investeringsmal. Gesmolten metaal wordt in de mal gegoten en laat afkoelen. Het metalen gietstuk wordt vervolgens uit de gebruikte mal gebroken.

Youlin® Lost wax casting, ook wel precisiegieten of precisiegieten genoemd, is een productieproces waarbij een waspatroon wordt gebruikt om een wegwerpbare keramische mal te vormen. Er wordt een waspatroon gemaakt in de exacte vorm van het te gieten voorwerp. Dit patroon is bedekt met een vuurvast keramisch materiaal. Zodra het keramische materiaal is uitgehard, wordt het ondersteboven gedraaid en verwarmd totdat de was smelt en eruit loopt. De geharde keramische schaal wordt een vervangbare investeringsmal. Gesmolten metaal wordt in de mal gegoten en laat afkoelen. Het metalen gietstuk wordt vervolgens uit de gebruikte mal gebroken.

De term investeringsgieten is afgeleid van het proces van het “investeren” (omringen) van een patroon met vuurvaste materialen. Investeringsgieten wordt vaak verkozen boven andere vormmethoden, omdat de resulterende gietstukken fijne details en uitstekende oppervlakteafwerkingen vertonen. Ze kunnen ook worden gegoten met dunne wanden en complexe interne doorgangen. In tegenstelling tot zandgieten vereist investeringsgieten geen diepgang.

Deze proceskwaliteiten kunnen gietstukken met een netvorm of een bijna-netvorm opleveren, waardoor klanten aanzienlijke kostenbesparingen kunnen realiseren op het gebied van materiaal, arbeid en bewerking. Het kan gebruik maken van de meest voorkomende metalen, waaronder aluminium, brons, magnesium, koolstofstaal en roestvrij staal. Onderdelen vervaardigd met investeringsgietwerk zijn onder meer turbinebladen, medische apparatuur, vuurwapenonderdelen, tandwielen, sieraden, golfclubkoppen en vele andere machineonderdelen met een complexe geometrie.

2. Voordelen en nadelen van verloren wasgieten

Voordelen:

✔Onderdelen met extreem complexe vormen en ingewikkelde kenmerken kunnen als één stuk worden gegoten met behulp van investeringsgieten

✔ Dankzij de korte lengte of geringe diepte kunnen dunne delen tot 0,40 mm (0,015 inch) worden gegoten zonder koude sluitingsdefecten

✔Lost Wax-gieten heeft een uitstekende maatnauwkeurigheid en nauwere toleranties van 0,075 mm (0,003 inch) zijn gemakkelijk haalbaar.

✔Vergeleken met vergelijkbare productieprocessen kan verloren wasgieten een uitstekende oppervlakteafwerking bereiken zonder enige nabewerking. Typisch rond 1,3 – 0,4 micron RMS Ra

✔Het biedt bijna onbeperkte vrijheid op het gebied van gegoten materialen, maar de meest gebruikte materialen zijn aluminiumlegeringen, gietijzer en non-ferrolegeringen. Het proces is bijzonder aantrekkelijk voor hogetemperatuurlegeringen.

✔Trek op muren is niet vereist, maar als een master-dobbelsteen wordt gebruikt om waspatronen te maken, dan zou tocht op het gezicht het proces van het maken van patronen gemakkelijker maken.

✔Omdat er geen scheidingslijnen zijn, zou de cast geen flits hebben. Maar de waspatronen kunnen scheidingslijnen van de meesterdobbelsteen hebben.

✔Extra bewerkingen kunnen worden geëlimineerd of verminderd en een tolerantie van slechts 0,4 tot 1 mm (0,015 tot 0,040 inch) is meestal voldoende.

✔Uitstekende maatnauwkeurigheid kan worden bereikt in combinatie met zeer gladde, gegoten oppervlakken. Deze mogelijkheden zijn vooral aantrekkelijk bij het maken van producten van moeilijk te bewerken metalen met een hoge smelttemperatuur die niet kunnen worden gegoten met gips- of metaalgietprocessen.

✔De gebruikte was kan meestal worden teruggewonnen voor hergebruik.

Nadelen:

✖Vergeleken met andere methoden voor het gieten van metaal omvat verloren wasgieten veel complexe stappen, waardoor het proces relatief duur is. Maar voor bepaalde producten kunnen sommige stappen worden geautomatiseerd. Het kan duurder zijn dan spuitgieten of zandgieten, maar de kosten per eenheid nemen af bij grote volumes.

✖De hoge kosten van matrijzen voor het maken van patronen hebben traditioneel het investeringsgieten beperkt tot grote productiehoeveelheden

✖De hoge kosten zijn ook te wijten aan de vereisten voor gespecialiseerde apparatuur, kostbaar vuurvast materiaal en hoge arbeidskosten

✖Onderdelen zijn moeilijk te gieten als ze kernen nodig hebben, gaten hebben die kleiner zijn dan 1,6 mm of dieper dan 1,5 keer de diameter

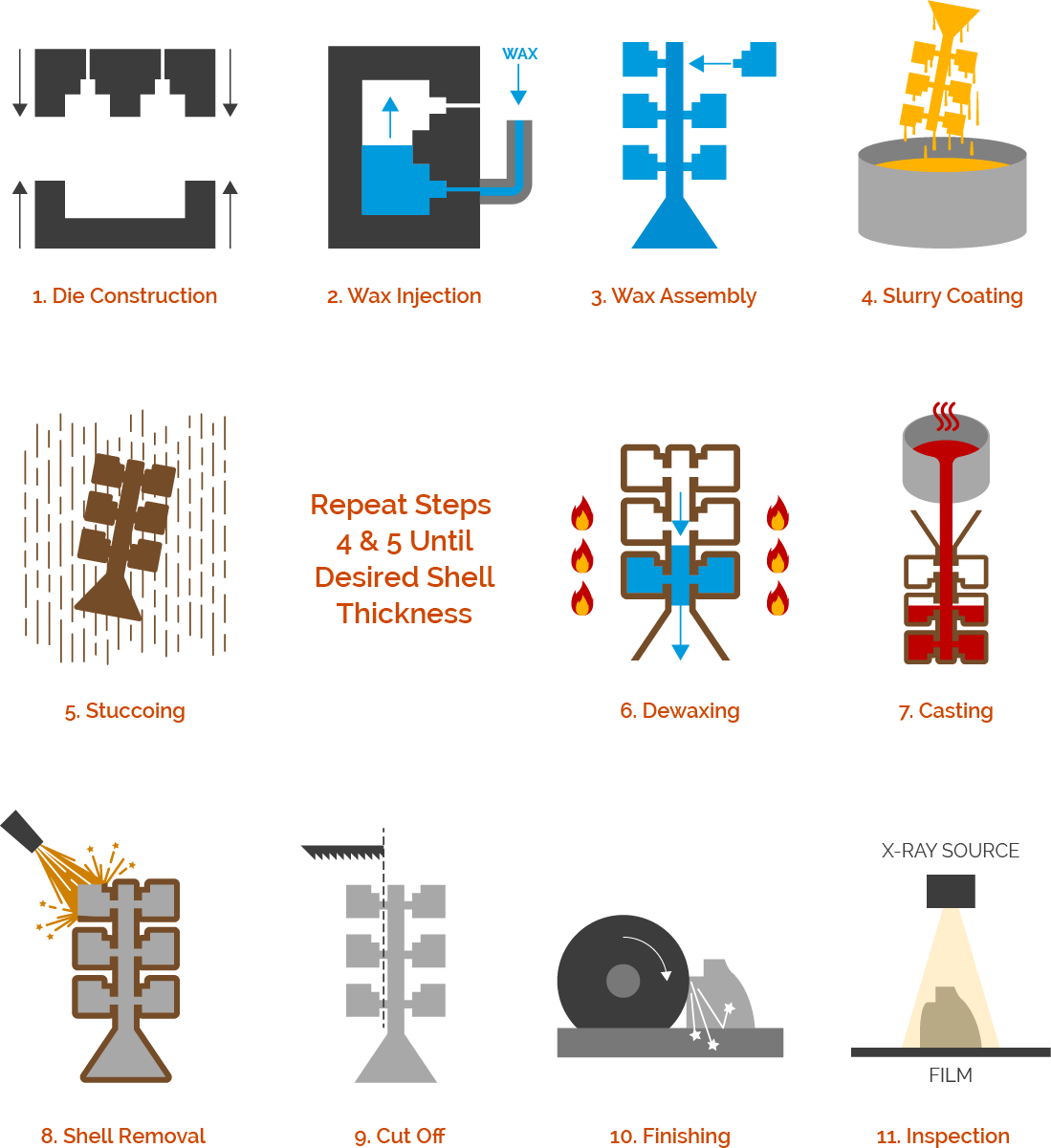

3. De processtap van verloren wasgieten

De volgende stappen volgen we om onderdelen met complexe geometrieën en ingewikkelde details te produceren.

1. Waspatroon maken: een patroon dat de geometrie van het voltooide onderdeel repliceert, wordt gemaakt met behulp van een van de twee belangrijkste methoden:

a.Bouw een wasinjectiematrijs

b.3D-printpatroon

i.Als er een wasinjectiematrijs wordt gebruikt, omvat de eerste stap het ontwerpen en bouwen van een metalen matrijs van aluminium. Deze matrijs creëert een wasreplica van het gewenste onderdeel door gesmolten was onder hoge druk in de holte te injecteren. De matrijs kan worden gemaakt als een eenvoudig handmatig gereedschap met één holte of als een complex automatisch gereedschap met meerdere holtes, afhankelijk van de volumevereisten.

ii.Als er een 3D-geprint patroon wordt gebruikt, wordt een CAD-model dat de geometrie van het onderdeel bevat naar een printer gestuurd en wordt het onderdeel afgedrukt.

2. Wasmontage: Vervolgens worden de waspatronen op lopers gemonteerd en tot een voltooide boom gemaakt die klaar is om te worden ondergedompeld.

3.Slurry Coating: Het geheel wordt vervolgens ondergedompeld in een hoogwaardige keramische slurry om een keramische schaal rond de wasboom te bouwen.

4. Stucwerk: Nadat de slurrycoating is aangebracht, worden zanddeeltjes op het oppervlak van de natte boomconstructie gedropt. Dit helpt de coatinglaag op het wasmontageoppervlak dikker en sterker te maken.

5. Herhaal stap 5 en 6: Herhaal stap 5 en 6 totdat de montage de gewenste schaaldikte heeft bereikt. Vervolgens laat men het geheel uitharden en drogen.

6. Ontwassen: de was in de nieuw gebouwde schaal is nu verwijderd. Het ontwassen gebeurt met behulp van een autoclaaf met stoomontwas of een flitsoven.

7. Gieten: Nu wordt het gewenste gesmolten metaal in de voorverwarmde vormholte gegoten.

8.Afkoeling: De mal gaat dan zitten om het gesmolten metaal te laten afkoelen en stollen, wat dan het uiteindelijke gietstuk wordt.

9. Verwijdering van de schaal: het schaalmateriaal wordt vervolgens verwijderd door middel van hamerkloppingen, trillingen en staalgritstralen.

10. Afsnijden: De afgewerkte delen worden vervolgens losgesneden van het poort- en runnersysteem.

11. Afwerking: Vervolgens worden verschillende afwerkingstechnieken gebruikt, waaronder slijpen, zandstralen en coaten om het gewenste uiteindelijke oppervlak te bereiken.

12. Testen: Zodra de afwerkingswerkzaamheden zijn voltooid, worden de onderdelen geïnspecteerd op oppervlakte- en ondergrondse defecten. Visuele en fluorescerende penetrantinspectie wordt uitgevoerd voor oppervlakken en röntgenstraling wordt gebruikt voor identificatie van defecten onder het oppervlak.

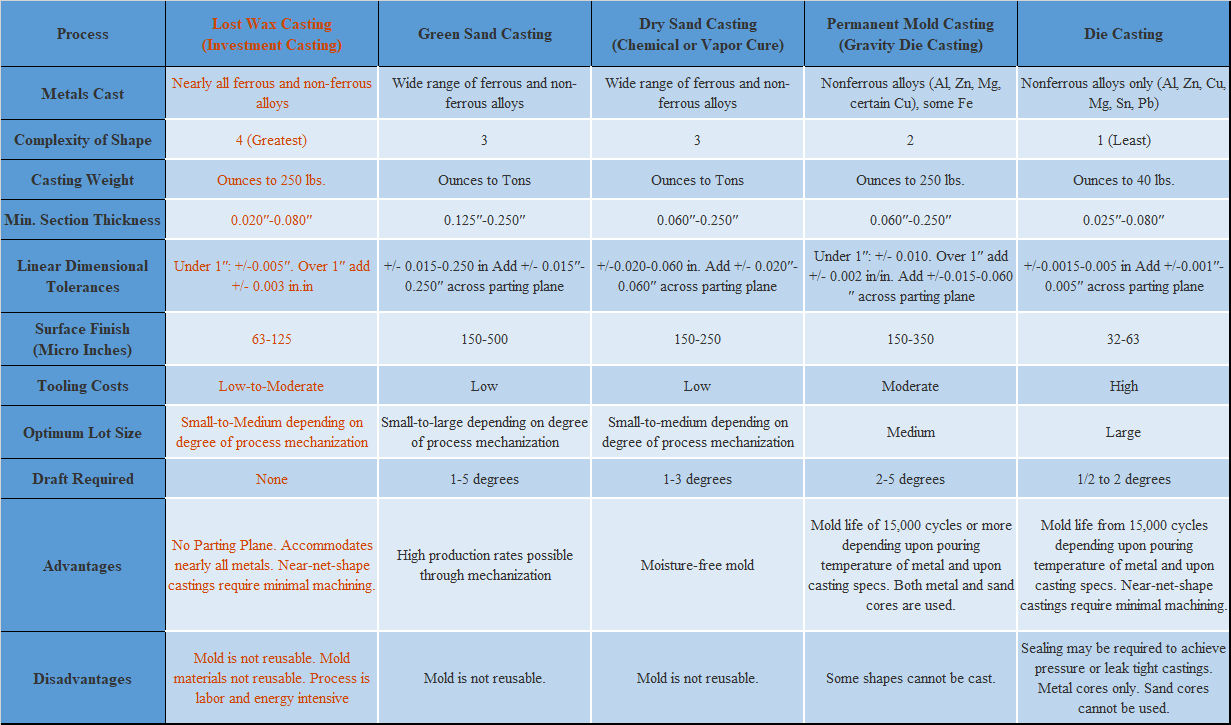

4. Verloren wasgieten versus ander gietproces

5. Veelgestelde vragen

Vraag: Wat zijn de overwegingen bij het gebruik van verloren wasgieten?

A:

1. Gereedschapskosten:

Voor kleine aantallen kan het duurder zijn dan andere methoden als permanent gereedschap wordt nagestreefd. Voor dergelijke toepassingen kunnen SLA- of gedrukte patronen een kosteneffectief alternatief zijn (zelfs voor een hoeveelheid van één).

De initiële kosten zijn een andere belangrijke factor bij het bepalen of investeringsgieten de grootste waarde oplevert. Het investeringsgietgereedschap bestaat meestal uit meerdere onderdelen die aan elkaar zijn gemonteerd om de complexe componenten te produceren. Deze “front-end”-kosten zijn niet onbelangrijk, maar kunnen gemakkelijk worden gecompenseerd door het ontbreken van daaropvolgende bewerking en/of fabricage.

2. Groottebeperkingen:

Het is mogelijk om investeringsgietstukken in verschillende maten te maken. Er is een bovengrens voor dat bereik, die kleiner is dan bij andere vormtechnologieën zoals zandgieten.

3. Zeer kleine structuren:

Investeringsgieten is een uitstekende keuze voor dunwandige toepassingen, maar zeer kleine interne vormen waarbij kernen worden gebruikt, kunnen voor uitdagingen zorgen. Gaten mogen doorgaans niet kleiner zijn dan 1,6 mm (1/16 inch) of dieper dan 1,5 maal de diameter.

4. Timing:

Het uit meerdere stappen bestaande investeringsgietproces kost meer tijd dan andere processen. De verwerkingstijd kan korter zijn dan bij andere alternatieven.

Vraag: Waarom heet het verloren wasgieten?

A: Nadat de mal rond het kleimodel is gesloten, wordt hete was in de opening tussen het model en de mal gegoten. Hierdoor smelt de was en vloeit uit de mal, waardoor er een ruimte ontstaat tussen het vuurvaste kleimodel en de inbedmal. Daarom wordt deze methode het verloren wasproces genoemd.

Vraag: Hoe nauwkeurig is investeringsgieten?

A: Met investeringsgieten kunnen uitstekende details en nauwkeurigheid worden bereikt – in een bereik van +/- 0,005 inch per inch. Er is zeer weinig extra bewerking nodig voor details en kenmerken.